Аддитивные технологии — это предмет жарких споров для аналитиков уже не первый год. После взлета популярности на волне немыслимых обещаний (от печати еды до донорских органов), эта индустрия перешла к медленному росту, малозаметному со стороны. Не так выстреливают новые технологии, поэтому одни эксперты прочат 3D-печати смену всей производственной парадигмы, другие скептично указывают на экономические и технологические ограничения, а третьи считают, что аддитивные технологии надо как можно сильнее ограничить, потому что трехмерная печать позволяет каждому дома напечатать оружие. Есть ли у трехмерной печати шанс снова вернуть себе славу передовой технологии человечества?

Второе дыхание

Неоднозначное отношение к аддитивным технологиям вызвано в первую очередь большим количеством неоправданных ожиданий. Сейчас 80% рынка занимает печать полимерами, это дешево и просто. Достаточно купить принтер за $200 и попробовать себя в качестве изобретателя. Остальная часть рынка приходится на металлические порошки. Из-за высоких требований к качеству сырья, минимальных допусков и стоимости серьезного промышленного оборудования (от $1 млн) они доступны только мировым гигантам вроде GE или Google. Если из металлов можно изготовить детали любой сложности, то проблема пластика в ограниченном применении — в первую очередь это изготовление макетов, моделей и прототипов.

Компании ищут альтернативные решения и претендентом на «новый черный» между полимерной печатью и металлическими могут композитные материалы.

Печать композитами — своеобразный компромисс. Из них можно изготавливать изделия сложной формы и внутренней структуры, которые будут легче и дешевле металлических, но более прочными, чем пластиковые. Эта технология позволит выйти на рынок небольшим компаниям, ориентированным на функциональные высоконагруженные изделия. Сегодня появляется все больше стартапов, которые хотят двигаться в этом направлении, но готовые продукты пока есть всего у двух компаний в мире.

Перспективы

Почему именно композиты должны стать «новым черным» в мире 3D-печати? Они позволяют создавать изделия, которым предстоит работать под высокими нагрузками, то есть потенциально подходят для авиации, автопрома и робототехники. Например, американская Markforged производит высоконагруженные детали для промышленного оборудования, транспорта, электроники. Напечатав на ее принтерах водозаборы для морских беспилотников, компания MARTAC сократила свои издержки в 30 раз.

Стартап из Силиконовой долины Arevo предложил альтернативу дорогому традиционному способу изготовления велосипедов из углеродного волокна. Благодаря собственной технологии 3D-печати разработчикам удалось напечатать легкую и прочную велосипедную раму всего за $300.

Одна из самых перспективных сфер для печати композитов — персонализированная медицина. На принтере можно напечатать точную копию нужной части тела, создать имплантаты любой формы и размера. Так, в России из композитов напечатали специальное оборудование для аквалангиста, лишившегося рук и ног в армии, которое позволяет ему маневрировать под водой и поддерживать плавучесть.

Стоит отметить, что у «традиционной» трехмерной печати тоже есть хорошие примеры. Например, Boeing и Airbus вполне успешно печатают из пластика элементы трубопроводов, внутренних инженерных систем самолетов. Это, конечно, не самые ответственные детали, но прочность важна не везде. А из-за того, что серии мелкие, печать оказывается выгоднее, чем литье. Так что у полимеров есть ниша для развития.

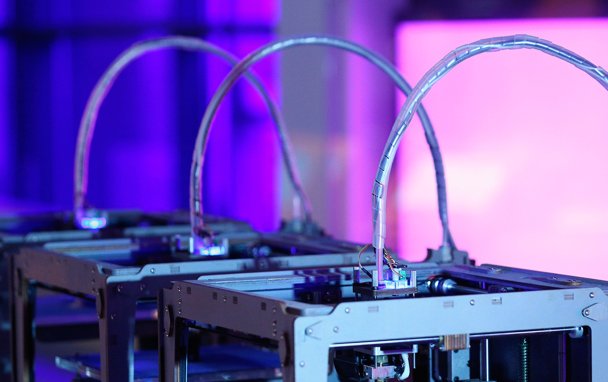

Получится ли сделать экономически выгодной металлическую печать, пока сказать сложно. На данный момент серийно из металлов изготавливаются только две детали двигателя компании General Electric: элемент датчика температуры и топливная форсунка. Пока это скорее стратегические инвестиции, чем погоня за выгодой. Чтобы напечатать две малюсенькие детальки, которые составляют одну тысячную массы двигателя, компании приходится использовать сотни принтеров стоимостью по $1 млн. При этом серия — всего 60 двигателей в месяц. Чтобы хоть как-то оправдать применение трехмерных технологий, GE просто купили одного из крупнейших производителей принтеров и производителя металлических порошков. Понятно, что для компаний меньшего масштаба это не выход.

3D-угрозы

Можно погрустить, что планы распечатывать на дому и еду, и одежду не сбылись. Однако есть в этом и положительный момент. Пока разработчики во всем мире бьются за то, чтобы удешевить технологии 3D, сделать их более распространенными и доступными, скептики указывают на возможность упрощения выпуска вооружения в домашних условиях при использовании трехмерной печати. Первые образцы появились пару лет назад. Одна из американских анархистских организаций Defense Distributed, ратующая за свободное распространение технологий 3D-печати оружия, даже распространяла свободное ПО и компоненты для печати оружия. Но и они уперлись в банальную проблему стоимости. Из дешевого пластика можно напечатать пистолет, которого хватит на несколько выстрелов. Для более серьезного оружия можно в лучшем случае напечатать отдельные узлы: приклады, ручки. Ствол же, который выдерживает высокие температуру и давление, можно напечатать только из металла и то не любого — в производстве нормального оружия используются специальные виды стали, которые еще и готовят по отдельному технологическому процессу.

Печать металлом? Не каждый поборник свобод может позволить себе принтер за $1 млн. Можно не покупать устройство, а заказать отдельные детали у крупной компании. Но тут вопрос в моральном выборе последней — будет ли она производить огнестрельное оружие. Например, Markforged отказалась сотрудничать с Defense Distributed. Отследить ситуацию с печатью военной техники сложнее, информация о ней почти не попадает в публичное поле. Но и тут речь не может идти о единичных заказах — серийная печать металлических деталей все еще нецелесообразна экономически.

Так что ограничивать развитие 3D-печати из-за угроз безопасности преждевременно. Дело не только в трудностях серийного производства. Себестоимость 1 кг деталей, полученных на металлическом принтере, достигает $4000. Единственная отрасль, для которой такая цена допустима, — это космическая промышленность. Например, у Маска в ракете-носителе Falcon есть пара напечатанных деталей в двигателе, но это все-таки сложно назвать серией. Для авиации максимально допустимая себестоимость килограмма деталей не должна превышать $1000, в автомобилестроении — $100, а в энергетике — 10$.

Все остальные опасности касаются в первую очередь хранения и передачи данных и одинаково распространяются на все отрасли индустрии 4.0. Теоретически хакеры способны проникнуть в сеть управления и вмешаться в создание важного образца на 3D-принтере. Но и другим видам производства требуются новые стандарты защиты. Не стоит забывать, что на любом нормальном производстве всегда длинная цепочка выходного контроля. То есть не так уж просто как-то повлиять на готовое изделие, а изменения на стадии чертежей скорее всего не позволят устройству пройти контроль.

Хотя развитие аддитивных технологий нельзя назвать стремительным, но рынок продолжает расти. Согласно отчету аналитической компании IDC, объем рынка аддитивного производства в 2018 году составит $12 млрд, что на 20% больше аналогичных показателей прошлого года. Многие адепты 3D считают, что причина низкого уровня внедрения кроется в существующей парадигме централизации производства. Преимущества трехмерной печати раскроются, если децентрализовать производство, перенеся его ближе к потребителю. Например, американский стартап Local Motors предлагает схему, по которой автомобили, скажем из Ингольштадта, не ездят через весь мир к своим покупателям, а создаются под заказ локальными дилерами на принтерах. Это дольше, но отпадают все логистические проблемы и добавляются преимущества индивидуального производства. Кроме того, этот дилер сможет сам заменить любую часть машины в случае поломки.