«Можно сказать, что нам в чем-то повезло, — признает гендиректор саранского АО «Оптиковолоконные Системы» Андрей Николаев. — Когда в конце 2016 года мы начали коммерческое производство, то попали в фазу роста мирового рынка. И поэтому для нас открылись большие экспортные перспективы. Сильно росло потребление волокна в Китае. Впрочем, для нас важнее были поставки в ЕС. Европейский потребитель очень требователен, но мы изначально и делали упор на качество».

Предприятие сейчас работает на полную мощность. Среди клиентов, помимо российских и белорусских производителей оптоволоконного кабеля, есть, например, австрийские, британские, голландские и чешские предприятия. Идею построить оптоволоконный завод в Мордовии вынашивали давно, первое оборудование закупили еще в 2002 году. Однако только через семь лет план приобрел реальные очертания — инвесторами проекта согласились стать Газпромбанк и РОСНАНО (владеют по 48,3% акций компании, остальные 3,4% в республиканской собственности).

«Мы просчитали проект, провели тщательную экспертизу и решили, что он достаточно привлекателен, — объясняет Сергей Вахтеров, старший управляющий директор по инвестиционной деятельности УК «РОСНАНО». — Производство оптического волокна в России на тот момент отсутствовало, а перспективы развития цифровых технологий показывали, что спрос на него неуклонно будет расти. Совместно мы сформировали пул партнеров, с помощью которых предстояло все наладить».

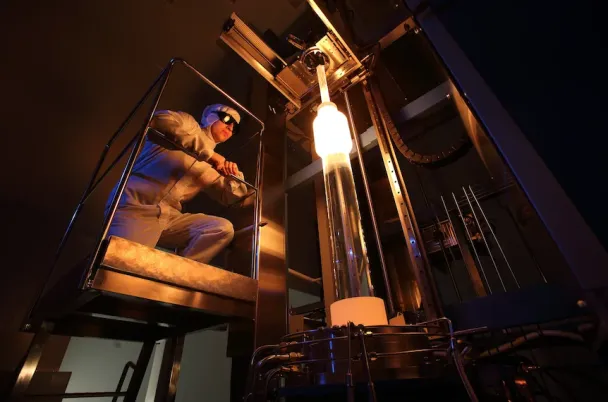

Объем необходимых вложений исчислялся миллиардами рублей, не говоря уже о сложностях в освоении технологии. Изготовление оптического волокна — чрезвычайно кропотливый процесс. Преформа (заготовка из кварцевого стекла) медленно погружается в печь, находящуюся на высоте, сравнимой с восьмиэтажным домом. При температуре свыше 2000°С вытягивается тонкая нить, которую по пути вниз оберегают от повреждений и случайных примесей. Остывшее волокно покрывают двойной полимерной оболочкой, затем протягивают для придания ему необходимой толщины и формы. Следом идет контрольная перемотка под натяжением и многократное тестирование. Заключительная стадия — азотно-дейтериевые ванны, они позволяют волокну прослужить целых 25 лет.

Поставщики оборудования и преформ — финская Nextrom и японская Sumitomo Electric — помогли вникнуть в секреты производства. Андрей Николаев говорит, что ноу-хау осваивались по крупицам, ключевых сотрудников отправляли на стажировку за границу. Не менее трудным было организовать внутреннее обучение — передачу этих ноу-хау. Но повезло с молодыми кадрами: Мордовский государственный университет уже обучал студентов со специализацией на производстве оптического волокна и его применении в линиях связи. «Больше всего мне греет душу, что за эти годы нам удалось сформировать команду компетентных специалистов, способных на равных общаться с лидерами отрасли», — гордится генеральный директор.

РОСНАНО, помимо финансовой и организационной поддержки, взяла на себя взаимодействие с государственным органами. С Минпромом РФ обсуждались меры стимулирования потребления отечественного оптического волокна и снижения пошлин на компоненты для его выпуска. Завод еще строился, а его руководство уже вело переговоры с «Ростелекомом» — крупнейшим в стране провайдером услуг цифровой связи. Правда, позиция холдинга была предельно прагматичной: постройте, покажите образцы, докажите качество, а там посмотрим.

От изготовления пробного волокна до государственной сертификации и успешного тестирования промышленных образцов в «Ростелекоме» прошло полтора года. «Мы прекрасно понимали, что идем на рынок, который крайне чувствителен к качеству продукции и контролируется очень сильными конкурентами», — замечает Николаев. Все это время в Саранске «дошлифовывали» свой производственный процесс, а в 2018 году на займ у Фонда развития промышленности провели модернизацию и увеличили мощность завода более чем в 1,5 раза — до 4 млн км волокна в год (для сравнения: объем российского рынка — около 6 млн км).

В декабре 2019 года «Оптиковолоконные Системы» выпустили 5-миллионный километр оптического волокна.

Не прошло и трех лет с момента запуска завода, как его клиентами стали более 80 производителей кабеля в России, ближнем и дальнем зарубежье. Экспорт дал компании возможность нарастить и загрузить мощности. Однако глобальный рынок оптоволокна изменился: появился большой профицит мощностей, а китайские производители обвалили цены. Зато, как отмечает Андрей Николаев, в России накопилось четырех-пятикратное отставание по объему установленных оптоволоконных кабелей по сравнению с самыми передовыми в этом плане странами: США, Японией, Китаем и Южной Кореей. Один только «Ростелеком» с участием в программе «Цифровая экономика» и проектом устранения цифрового неравенства (подразумевает доступ к универсальным услугам связи в удаленных регионах и сельской местности) может обеспечить до 50% загрузки производства.

Внутренний рынок — на долю мордовского предприятия на сегодня приходится примерно 12% — неизбежно должен расти. «Если осуществится переход на технологию 5G, возрастут объемы передаваемых данных. Значит, России потребуется много качественного оптоволокна, — добавляет Сергей Вахтеров. — Важно, чтобы наше производство гарантировало его бесперебойный выпуск и поставку на рынок».

Ради этих гарантий в Саранске и замахнулись на основу основ — изготовление собственных преформ, которые пока полностью импортируются. В ноябре 2019 года компания подписала меморандум о стратегическом партнерстве с Sumitomo Electric. Пока что совместно с японцами составляется ТЭО дальнейшего расширения мощностей, в рамках которого и будет приниматься решение о трансфере технологии. Андрей Николаев оценивает срок реализации нового проекта в три года и уверен в том, что его сотрудники с ним справятся. Для него доверие одного из мировых лидеров — и стимул к развитию, и оценка потенциала «Оптиковолоконных систем» не хуже пресловутого due diligence. «Не все компании в мире предлагают и готовы передавать такие технологии, — поясняет он. — Это очень хороший сигнал нашим клиентам и будущим потребителям».

Статья подготовлена при участии Сергея Соловьева

Больше кейсов — в специальном разделе «Инвестиции работают».